微弧氧化和阳极氧化是两种常见的表面处理技术,主要用于金属制品的表面增强和保护。

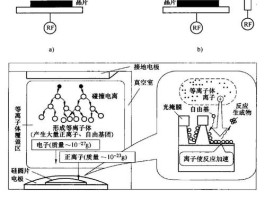

微弧氧化是在金属表面通过高压脉冲电流和电解液的作用下,形成金属氧化层。

而阳极氧化则是通过将金属制品作为阳极,在电解液中施加直流电进行氧化。

在电解液方面,微弧氧化通常使用含碱性或碱性盐的溶液,而阳极氧化则使用含氧化剂的酸性溶液,例如硫酸。

微弧氧化形成的氧化层具有较高的硬度和耐磨性,同时具有良好的附着力。

相比之下,阳极氧化形成的氧化层通常较薄,硬度相对较低。

从处理速度来看,微弧氧化的处理速度较快,可以在几十分钟内完成。而阳极氧化的处理速度较慢,通常需要几个小时甚至更长时间。

在应用领域方面,微弧氧化主要应用于镁合金、铝合金等金属制品的表面处理。

而阳极氧化则广泛应用于铝制品的表面处理,例如铝合金门窗、汽车零部件等。

值得注意的是,微弧氧化和阳极氧化的具体操作过程和参数可能因不同的材料、设备和工艺方式而有所不同。

在实际应用中,具体的选择应根据所需的表面特性和要求来决定。无论是微弧氧化还是阳极氧化,其处理过程都需要严格控制参数,以确保最终的表面质量达到预期目标。

微弧氧化技术原理对钢件有作用吗

一、可以用下列方法使金属表面光滑:电泳、微弧氧化、电镀、拉丝、喷砂、抛光。(限于篇幅,仅从原理分析,不涉及具体工艺流程)。

二、金属表面处理的方法有:阳极氧化、电泳、微弧氧化、电镀、粉末喷涂、拉丝、喷砂、抛光、蚀刻。

三、原理解析

阳极氧化:主要是铝的阳极氧化,是利用电化学原理,在铝和铝合金的表面生成一层Al2O3(氧化铝)膜。这层氧化膜具有防护性、装饰性、绝缘性、耐磨性等特殊特性。

电泳:用于不锈钢、铝合金等,可使产品呈现各种颜色,并保持金属光泽,同时增强表面性能,具有较好的防腐性能。

微弧氧化:在电解质溶液中(一般是弱碱性溶液)施加高电压生成陶瓷化表面膜层的过程,该过程是物理放电与电化学氧化协同作用的结果。

特点:陶瓷质感,外观暗哑,没有高光产品,手感细腻,防指纹;基材广泛:Al,Ti,Zn,Zr,Mg,Nb,及其合金等;前处理简单,产品耐腐蚀性、耐候性极佳,散热性能佳。

电镀:是利用电解作用使金属的表面附着一层金属膜的工艺从而起到防止腐蚀,提高耐磨性、导电性、反光性及增进美观等作用的一种技术。

粉末喷涂:是用喷粉设备(静电喷塑机)把粉末涂料喷涂到工件的表面,在静电作用下,粉末会均匀的吸附于工件表面,形成粉状的涂层;粉状涂层经过高温烘烤流平固化,变成效果各异(粉末涂料的不同种类效果)的最终涂层。

拉丝:是通过研磨产品在工件表面形成线纹,起到装饰效果的一种表面处理手段。拉丝处理可使金属表面获得非镜面般金属光泽,同时拉丝处理也可以消除金属表面细微的瑕疵。

喷砂:是采用压缩空气为动力,以形成高速喷射束将喷料高速喷射到需处理工件表面,使工件表面的外表面的外表或形状发生变化,获得一定的清洁度和不同的粗糙度的一种工艺。

特点:能清理工件表面的微小毛刺,并使工件表面更加平整,消除了毛刺的危害,提高了工件的档次。

抛光:利用柔性抛光工具和磨料颗粒或其他抛光介质对工件表面进行的修饰加工。提高工件的尺寸精度或几何形状精度,得到光滑表面或镜面光泽,同时也可消除光泽。

蚀刻:通常所指蚀刻也称光化学蚀刻,指通过曝光制版、显影后,将要蚀刻区域的保护膜去除,在蚀刻时接触化学溶液,达到溶解腐蚀的作用,形成凹凸或者镂空成型的效果。

还没有评论,来说两句吧...